Grundsätze beim Bau und bei Veränderungen

Facility Management: Lagerimmobilien » Grundlagen » Instandhaltung » Grundsätze

Grundsätze beim Bau und bei Veränderungen

Während Hochregallager in der Regel von Spezialisten auf diesem Gebiet geplant und errichtet werden, sind die Servicemitarbeiter im Unternehmen dann in der Betriebsphase für das Hochregal zuständig. Möglicherweise bekommen sie die Aufgabe, es an veränderte Produktionsprozesse anzupassen oder es anderweitig zu verändern.

Wichtige Hinweise im Facility Management

Die folgenden Hinweise sollen diesbezügliche Anregungen geben.

Verantwortung des Benutzers bei Hochregallagern - Sicherheit und Betriebszustand: Die Verantwortung für die Sicherheit und den ordnungsgemäßen Betrieb von Hochregallagern liegt in erster Linie beim Benutzer. Diese Verantwortung umfasst nicht nur den Schutz des Personals, das in oder in der Nähe der Lagerbereiche arbeitet, sondern auch die Sicherstellung, dass die eingesetzten Anlagen stets in einem sicheren und betriebsfähigen Zustand sind.

Sicherheitsverantwortung gegenüber Mitarbeitern: Der Benutzer hat die Pflicht, durch geeignete Maßnahmen sicherzustellen, dass das Arbeiten in der Umgebung von Hochregallagern gefahrlos erfolgen kann. Dazu gehört die regelmäßige Unterweisung des Personals in den sicheren Umgang mit der Lagereinrichtung sowie das Ergreifen von präventiven Maßnahmen, um Unfälle zu vermeiden. Dies kann beispielsweise durch die Installation von Schutzvorrichtungen, die Implementierung klarer Verkehrswege und die Kennzeichnung von Gefahrenzonen erfolgen.

Betriebszustand der Lagereinrichtung: Die Sicherheit der Lagereinrichtung hängt wesentlich von deren Betriebszustand ab. Der Benutzer ist verpflichtet, regelmäßige Inspektionen und Wartungen durchzuführen, um sicherzustellen, dass alle Bauteile den vorgeschriebenen Anforderungen entsprechen und keine Schäden oder Mängel aufweisen, die den Betrieb gefährden könnten. Dazu gehört insbesondere die Überprüfung von tragenden Elementen wie Stützen, Trägern und Verstrebungen.

Notwendigkeit von Risikoanalysen: Aufgrund der hohen Belastungen, denen Hochregallager ausgesetzt sind, und der potenziellen Schäden, die durch unsachgemäßen Einsatz oder Unfälle verursacht werden können, ist eine umfassende Risikoanalyse unverzichtbar. Diese Analysen helfen dabei, potenzielle Gefahrenquellen zu identifizieren und geeignete Gegenmaßnahmen zu entwickeln. Beispiele für Risiken, die berücksichtigt werden müssen, sind:

Beschädigungen durch Fördermittel: Der Einsatz von Gabelstaplern oder anderen Transportmitteln kann zu Kollisionen mit den Regalbauteilen führen. Dies kann die Stabilität der Regale beeinträchtigen und im schlimmsten Fall zu einem Einsturz führen.

Lastabstürze: Aufgrund der beträchtlichen Gewichte der Ladeeinheiten besteht bei beschädigten Regalbauteilen die Gefahr, dass gelagerte Güter herabfallen und Personen oder Anlagen gefährden.

Materialermüdung: Selbst bei sachgemäßem Gebrauch unterliegen die Bauteile von Hochregallagern einer natürlichen Alterung und Abnutzung. Regelmäßige Prüfungen sind erforderlich, um Verschleiß rechtzeitig zu erkennen und Bauteile auszutauschen.

Um die Betriebssicherheit zu gewährleisten, sollten folgende Maßnahmen ergriffen werden:

Regelmäßige Inspektionen: Mindestens jährliche Kontrollen durch Fachpersonal sowie tägliche Sichtprüfungen durch geschultes Lagerpersonal.

Schulungen: Alle Mitarbeiter, die die Lagereinrichtungen nutzen oder in der Nähe arbeiten, müssen über potenzielle Gefahren und den sicheren Umgang informiert sein.

Dokumentation: Eine lückenlose Dokumentation aller Wartungen, Inspektionen und durchgeführten Maßnahmen stellt sicher, dass die Einhaltung gesetzlicher Vorgaben nachgewiesen werden kann.

Verantwortung für die sichere Nutzung von Hochregallagern

Durch die Übernahme dieser Verantwortung gewährleistet der Benutzer nicht nur die Sicherheit aller Beteiligten, sondern trägt auch dazu bei, die Lebensdauer der Lagereinrichtung zu maximieren und Betriebsunterbrechungen zu vermeiden. Hochregallager sind komplexe Strukturen, deren sichere Nutzung eine sorgfältige Planung, Überwachung und kontinuierliche Verbesserung erfordert.

Anweisung zur Durchführung von Sicherheitsprüfungen nach Änderungen im Lagerbetrieb

Um die Sicherheit im Lagerbetrieb kontinuierlich zu gewährleisten, ist es erforderlich, nach jeder Änderung an den Spezifikationen der Regalsysteme, der Ladeeinheiten oder der Fördermittel eine erneute Sicherheitsprüfung durchzuführen. Diese Prüfungen sind notwendig, um sicherzustellen, dass die Änderungen keine neuen Risiken einführen und die Sicherheitsstandards weiterhin eingehalten werden.

Durchführung einer Gefahrenanalyse: Bei jeder Änderung muss eine umfassende Gefahrenanalyse durchgeführt werden, um die Auswirkungen der Änderungen zu bewerten. Diese Analyse sollte auf der Basis von archivierten Berichten mindestens einmal jährlich aktualisiert und durch eine aktuelle Sichtkontrolle im Betrieb ergänzt werden. Dies stellt sicher, dass die dokumentierte Situation ein repräsentatives Bild der aktuellen Sicherheitsbedingungen bietet.

Spezifische Änderungen, die eine Überprüfung erfordern:

Änderung des Typs oder Fabrikats des Staplers

Änderung der Handhabungsmethode der eingesetzten Ladeeinheiten oder des Palettentyps

Änderung der Art der zu lagernden Ware

Änderung des Gewichts oder der Größe der Ladeeinheiten

Einführung von ausladenden Ladungen und Ladehilfsmitteln

Zunehmende Häufigkeit von Beschädigungen an Lagereinrichtungen

Wechsel des Bedienungspersonals der Anlage

Änderung der Durchsatzleistung der Lagereinrichtung

Anweisungen zur Umsetzung:

Sicherheitsmanagement und Änderungsprozess im Facility Management

Jede Änderung, die eine der oben genannten Kategorien betrifft, muss sofort gemeldet und überprüft werden.

Die Sicherheitsabteilung ist verantwortlich für die Organisation und Durchführung der Gefahrenanalysen und der Sichtkontrollen.

Die Ergebnisse der Sicherheitsprüfungen müssen dokumentiert und bewertet werden, um festzustellen, ob zusätzliche Maßnahmen erforderlich sind.

Durch die Befolgung dieser Anweisungen kann ein sicherer und effizienter Betrieb der Lagereinrichtungen auch nach Änderungen gewährleistet werden. Alle Mitarbeiter sind aufgefordert, sich aktiv an diesem Prozess zu beteiligen und sicherheitsrelevante Änderungen umgehend zu melden.

Fähigkeiten und zur Verfügung zustellende Anleitungen

Die Montage und Installation von Hochregallagern sind entscheidende Faktoren für deren Sicherheit und Funktionalität. Fehler in diesem Bereich können nicht nur die Tragfähigkeit der Anlagen beeinträchtigen, sondern auch erhebliche Sicherheitsrisiken für die Benutzer darstellen. Daher ist es essenziell, die Arbeiten entsprechend den Anleitungen des Lieferanten und den geltenden Normen durchzuführen. Im Folgenden werden die Anforderungen und Aspekte der Montage sowie der Umgang mit Änderungen detailliert erläutert.

Fachgerechte Montage und Installation

Die ordnungsgemäße Montage der Lagereinrichtung muss von geschultem Fachpersonal durchgeführt werden, das über entsprechende Industrieerfahrung verfügt. Diese Arbeiten sollten den Vorgaben des Lieferanten folgen, die sowohl statische Berechnungen als auch detaillierte Installationsanweisungen umfassen. Für den Fall, dass die Montage nicht durch den Lieferanten, sondern durch den Benutzer oder einen Subunternehmer erfolgt, ist sicherzustellen, dass die Montageanleitungen vollständig verstanden und umgesetzt werden. Dies setzt voraus, dass das Montagepersonal ein Kompetenzniveau aufweist, das dem des Lieferanten entspricht.

Qualitätsanforderungen und Normen

Die Qualität und Genauigkeit der Montage beeinflussen maßgeblich die Tragfähigkeit und Stabilität des Regalsystems. Gemäß der Norm EN 15620 sind spezifische Montagegrenzabweichungen einzuhalten, um die Sicherheit zu gewährleisten. Abweichungen von diesen Vorgaben können die Struktur der Lagereinrichtung gefährden und deren Lebensdauer reduzieren.

Wichtige Aspekte bei der Montage - Einige zentrale Punkte, die während der Montage berücksichtigt werden müssen, umfassen:

Bodenbefestigung: Alle Lagereinrichtungen müssen fest mit dem Boden verbunden sein, um Verschiebungen der Stützen zu verhindern, insbesondere in Bereichen, in denen Förderfahrzeuge verwendet werden. Die Anzahl und der Typ der Befestigungen sind durch den Lieferanten festgelegt.

Distanzstücke: Bei Doppelregalen müssen mindestens zwei Distanzstücke angebracht werden, um die Stabilität zu erhöhen und Schäden durch mögliche Stapleraufpralle zu minimieren. Die Positionierung der Distanzstücke ist in den Anleitungen des Lieferanten genau beschrieben.

Verstrebungen und Aussteifungen: Rückwandverstrebungen und horizontale Aussteifungen sind unverzichtbare Elemente zur Sicherstellung der Tragfähigkeit. Sie müssen genau an den vom Lieferanten angegebenen Positionen montiert werden. Eine Entfernung oder Umpositionierung ist nicht zulässig, da dies die Stabilität erheblich beeinträchtigen kann.

Abstand der Bauteile: Elemente wie Träger, Fachböden und Ausleger dürfen nicht über die vorgegebenen Maximalabstände hinaus installiert werden. Diese Abstände sind auf die Tragfähigkeit abgestimmt und dienen der Sicherheit der Anlage.

Fußplatten: Die gesamte Fläche der Fußplatten muss sicher auf dem Boden oder einem geeigneten Sockel ruhen. Unterlegplatten oder Vergussmasse können verwendet werden, um eine optimale Lastverteilung zu gewährleisten.

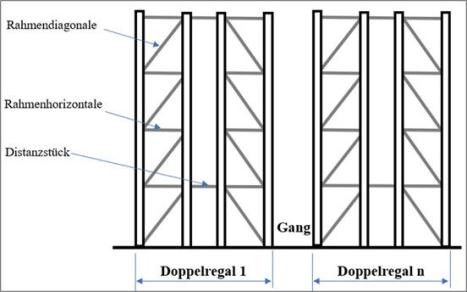

Aufbau eines Doppelregalsystems

Optimale Anordnung von Distanzstücken für die Stabilität von Doppelregalen

Darstellung eines Doppelregals mit Rahmendiagonalen, Rahmenhorizontale und Distanzstücken – stabiler Aufbau für sichere Lagerung.

Verstrebungen und Aussteifungen: Rückwandverstrebungen und horizontale Aussteifungen sind unverzichtbare Elemente zur Sicherstellung der Tragfähigkeit. Sie müssen genau an den vom Lieferanten angegebenen Positionen montiert werden. Eine Entfernung oder Umpositionierung ist nicht zulässig, da dies die Stabilität erheblich beeinträchtigen kann.

Abstand der Bauteile: Elemente wie Träger, Fachböden und Ausleger dürfen nicht über die vorgegebenen Maximalabstände hinaus installiert werden. Diese Abstände sind auf die Tragfähigkeit abgestimmt und dienen der Sicherheit der Anlage.

Fußplatten: Die gesamte Fläche der Fußplatten muss sicher auf dem Boden oder einem geeigneten Sockel ruhen. Unterlegplatten oder Vergussmasse können verwendet werden, um eine optimale Lastverteilung zu gewährleisten.

Umgang mit Änderungen an der Lagereinrichtung

Änderungen an Hochregallagern können die Tragfähigkeit der Struktur beeinflussen und sollten daher nur in Abstimmung mit dem Lieferanten oder einem geeigneten Fachmann durchgeführt werden.

Zu den zentralen Aspekten bei Änderungen gehören:

Entladen vor Änderungen: Die Regale müssen vor Beginn der Arbeiten vollständig entladen werden, um die Sicherheit der Arbeitenden zu gewährleisten.

Einhaltung der Tragfähigkeit: Jede Änderung, sei es durch Schweißen, Verschrauben oder Umordnung von Bauteilen, darf nur nach ausdrücklicher Zustimmung des Lieferanten erfolgen.

Anpassung der Belastungshinweise: Nach Änderungen sind die Belastungshinweise entsprechend zu aktualisieren, um den neuen Tragfähigkeitsbedingungen Rechnung zu tragen.

Veränderung der Verstrebungen: Sollten Träger oder Fachböden neu angeordnet werden, ist möglicherweise auch eine Anpassung der Rück- und Horizontalverstrebungen erforderlich.

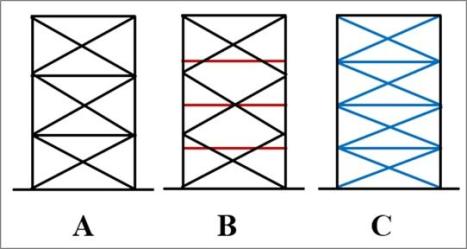

Varianten der Regalversteifung

Anpassung der Vertikalaussteifung durch Trägeranordnung

Veranschaulicht, wie Änderungen an der Trägeranordnung eine Anpassung der vertikalen Aussteifung erforderlich machen können.

A = ursprüngliche Regalausführung

B = Durchführung einer Änderung

C = Nach Überprüfung der Änderung musste zur Sicherheit C ausgeführt werden.

Die fachgerechte Montage und die Einhaltung der Vorgaben bei Änderungen sind essenzielle Voraussetzungen für die Sicherheit und Langlebigkeit von Hochregallagern. Betreiber sollten sicherstellen, dass alle Arbeiten nur von qualifizierten Personen durchgeführt werden und regelmäßig geprüft wird, ob die Einrichtungen den aktuellen Normen und Belastungsanforderungen entsprechen. Eine fehlerfreie Installation und eine durchdachte Anpassung tragen maßgeblich zur Effizienz und Sicherheit des Lagerbetriebs bei.