Nachhaltigkeit in der Instandhaltung

Facility Management: Lagerimmobilien » Grundlagen » Instandhaltung » Nachhaltigkeit

Nachhaltige Instandhaltung – Ressourcenschonend und effizient

Nachhaltige Instandhaltung fokussiert darauf, den Verbrauch von Rohstoffen und Energie zu minimieren. Dies beinhaltet den Einsatz von energieeffizienten Methoden und Materialien sowie die Wiederverwendung und das Recycling von Komponenten, wo immer dies möglich und sinnvoll ist. Ein wesentliches Ziel der nachhaltigen Instandhaltung ist es, die Lebensdauer von Maschinen und Anlagen zu verlängern. Dies reduziert die Notwendigkeit, neue Geräte herzustellen, und verringert damit den Rohstoffverbrauch und die Umweltbelastung. Die Instandhaltung kann auch den Einsatz erneuerbarer Energiequellen beinhalten, um die Betriebskosten zu senken und die Umweltbelastung zu reduzieren. Dies könnte zum Beispiel der Einbau von Solarenergieanlagen zur Stromversorgung von Werkstattgebäuden sein. Bei der Instandhaltung sollte auf die Verwendung von umweltfreundlichen Produkten und Verfahren geachtet werden. Dies bezieht sich auf Schmierstoffe, Reinigungsmittel und andere Materialien, die weniger schädlich für die Umwelt sind. Die Schulung des Wartungspersonals in nachhaltigen Praktiken ist sehr wichtig. Dies umfasst die Vermittlung von Kenntnissen über energieeffiziente, ressourcenschonende und umweltschonende Arbeitsweisen. Die regelmäßige Überprüfung und Optimierung von Instandhaltungsprozessen spielen eine wichtige Rolle, um sicherzustellen, dass diese so effizient und nachhaltig wie möglich sind. Datenanalyse und prädiktive Wartung können dabei helfen, unnötige Wartung zu vermeiden und den Energieverbrauch zu optimieren. Es ist wichtig, dass Unternehmen Nachhaltigkeitsziele in ihre Instandhaltungsstrategien integrieren. Dies kann durch die Einbeziehung von Nachhaltigkeitskriterien in die Bewertung von Lieferanten und Instandhaltungsprozessen geschehen. Diese Punkte bilden die Grundlage für eine nachhaltigere Instandhaltung, die nicht nur die Umwelt schont, sondern langfristig auch ökonomisch vorteilhaft sein kann.

Bedeutung im Facility Management

Bedeutung moderner Technologien für die Effizienz

Moderne Technologien spielen eine zentrale Rolle bei der Steigerung der Anlageeffizienz in automatisierten Hochlagersystemen. Diese Technologien ermöglichen eine präzise und schnelle Bewegung und Lagerung von Waren, was zu einer erheblichen Reduzierung von Zeit und Kosten führt. Automatisierte Hochlager nutzen fortschrittliche Software- und Steuerungssysteme, die eine optimale Platzierung von Gütern ermöglichen und so den verfügbaren Lagerraum maximal ausnutzen. Dies führt zu einer verbesserten Lagerdichte und einer effizienteren Nutzung des vorhandenen Raums. Zudem erlauben moderne Sensorsysteme und die Robotik eine nahezu fehlerfreie Handhabung der Waren, was die Beschädigungsrate senkt und die Produktqualität sichert. Gleichzeitig reduzieren sie den Bedarf an menschlicher Arbeitskraft für repetitive und körperlich anstrengende Aufgaben, was nicht nur Kosten spart, sondern auch die Sicherheit am Arbeitsplatz erhöht. Intelligente Algorithmen und maschinelles Lernen tragen dazu bei, dass Vorhersagen über die Warenbewegungen präziser werden, was die Planung und Reaktion auf Nachfrageänderungen verbessert. Dies optimiert den Materialfluss und minimiert Stillstands- und Wartezeiten. Darüber hinaus ermöglicht die Integration von IoT eine kontinuierliche Überwachung und Wartung der Anlagentechnik, was zu einer Verringerung unerwarteter Ausfälle und zur Verlängerung der Lebensdauer der Ausrüstung führt. Insgesamt ermöglichen moderne Technologien in der automatisierten Hochlagertechnik eine erhebliche Steigerung der Anlageeffizienz durch optimierte Lagerverwaltung, verbesserte Prozesskontrolle und erhöhte Durchlaufgeschwindigkeit. Sie tragen damit nicht nur zur Kostensenkung bei, sondern auch zur Steigerung der Kundenzufriedenheit durch schnell verfügbare Produkte und zuverlässige Lieferketten.

Was ist Blockchain?

Blockchain ist eine Technologie zur Speicherung von Daten in einer Weise, die Transparenz, Sicherheit und Unveränderlichkeit gewährleistet. Sie besteht aus einer Kette von Blöcken, wobei jeder Block Transaktionsdaten, einen Zeitstempel und einen kryptographischen Hash des vorhergehenden Blocks enthält. Diese Struktur sorgt dafür, dass einmal in die Blockchain aufgenommene Informationen nicht unbemerkt verändert werden können. Jeder Block in der Kette verweist auf den vorherigen Block, bis zurück zum ersten Block, der als "Genesis-Block" bezeichnet wird. Die Blockchain wird dezentral auf vielen Computern gespeichert, die als Knoten im Netzwerk fungieren. Alle Knoten halten eine Kopie der gesamten Kette, und für das Hinzufügen neuer Blöcke ist eine Mehrheitszustimmung dieser Knoten erforderlich, was durch verschiedene Konsensmechanismen erreicht wird. Diese Technologie wird vor allem mit Kryptowährungen wie Bitcoin in Verbindung gebracht, findet jedoch auch in anderen Bereichen wie der Lieferkettenverwaltung, im Gesundheitswesen und in der digitalen Identitätsverifizierung Anwendung, wo Transparenz und Sicherheit von großer Bedeutung sind.

Blockchain in Lieferketten

Die Integration von Blockchain-Technologie in Lieferketten kann eine transformative Rolle spielen, indem sie Transparenz, Sicherheit und Effizienz erhöht.

Hier sind einige wichtige Aspekte, wie Blockchain die Lieferketten verbessern kann:

Erhöhte Transparenz: Blockchain bietet eine dezentralisierte und unveränderliche Aufzeichnung aller Transaktionen entlang der Lieferkette. Jeder Schritt eines Produkts, von der Herstellung bis zur Auslieferung, kann dokumentiert und in Echtzeit verfolgt werden. Dies ermöglicht allen Beteiligten, genau zu sehen, wo sich ein Produkt befindet und welche Prozesse es durchlaufen hat.

Verbesserte Sicherheit: Aufgrund ihrer kryptographischen Natur ist die Blockchain besonders sicher gegen Manipulationen. Daten, die einmal in die Blockchain eingetragen wurden, sind nahezu unmöglich zu ändern. Dies schützt vor Betrug und Fälschung, was besonders in Branchen wie der Pharmazie oder bei hochwertigen Gütern wichtig ist.

Effizienzsteigerung: Blockchain kann dazu beitragen, manuelle Prozesse zu eliminieren und die Automatisierung zu fördern. Beispielsweise können Smart Contracts automatisch Zahlungen oder andere Transaktionen auslösen, sobald bestimmte Bedingungen erfüllt sind, wie die Bestätigung des Wareneingangs. Dies beschleunigt die Prozesse und reduziert die Notwendigkeit manueller Eingriffe.

Reduzierung von Betriebskosten: Durch die Automatisierung von Prozessen und die Verringerung der Notwendigkeit für Zwischenhändler können Unternehmen Kosten einsparen. Die Blockchain ermöglicht eine direktere Interaktion zwischen den Lieferanten und den Endverbrauchern, was die Kosten für die Lieferkette senkt.

Erhöhung der Compliance: Blockchain kann auch dabei helfen, regulatorische Anforderungen effizienter zu erfüllen. Die genaue Dokumentation und Nachverfolgbarkeit von Produkten erleichtert die Einhaltung von Standards und Gesetzen, sei es im Umweltbereich, bei der Lebensmittelsicherheit oder in der Produktion.

Stärkung des Vertrauens: Die unveränderliche und transparente Natur der Blockchain fördert das Vertrauen zwischen den Beteiligten in der Lieferkette. Unternehmen und Kunden können sich darauf verlassen, dass die Produktinformationen genau und zuverlässig sind, was besonders bei ethisch gewonnenen oder umweltfreundlichen Produkten von Bedeutung ist.

Einsatz von KI und maschinellem Lernen

Künstliche Intelligenz (KI) hat das Potenzial, die Wartung und Überwachung von Maschinen grundlegend zu verändern, um Stillstände zu verhindern und die Effizienz zu steigern.

Ein Beispiel zeigt, wie KI genutzt werden kann, um den Zustand von Maschinenteilen kontinuierlich zu analysieren und Wartungsarbeiten proaktiv zu gestalten.

Präzise Zustandsüberwachung und vorausschauende Wartung: Das KI-System nutzt Sensordaten, um den Zustand von Werkzeugen in Echtzeit zu überwachen. Die KI analysiert die Daten auf Anzeichen von Abnutzung oder Schäden und kann ungewöhnliche Muster erkennen, die auf ein bevorstehendes Problem hinweisen. Durch diese frühzeitige Erkennung können Wartungsteams Maßnahmen ergreifen, bevor es zu einem Ausfall kommt.

Automatisierte Diagnose und Instandhaltungsplanung: Neben der Überwachung ermöglicht die KI auch eine automatisierte Diagnose. Wenn ein potenzielles Problem erkannt wird, kann die KI basierend auf historischen Daten und bekannten Ausfallmustern eine wahrscheinliche Ursache identifizieren. Dies erleichtert es den Wartungstechnikern, das richtige Werkzeug und die benötigten Ersatzteile für die Reparatur auszuwählen, was die Zeit für die Fehlerbehebung minimiert.

Integration in die gesamte Lieferkette: Die Nutzung von KI in der Wartung von Werkzeugmaschinen kann auch in die gesamte Lieferkette integriert werden, um eine umfassende Transparenz und Reaktionsfähigkeit zu gewährleisten. Durch die Verbindung von KI-Systemen mit anderen digitalen Tools und Plattformen, wie ERP-Systemen (Enterprise Ressource Planning) oder SCM-Systemen (Supply Chain Management), können Wartungsdaten genutzt werden, um die Produktionsplanung zu optimieren und den Ersatzteilbestand effizient zu verwalten.

Ausbildung und Kompetenzentwicklung: Für den effektiven Einsatz von KI in der Wartung von Maschinen ist es auch notwendig, das Wartungspersonal entsprechend zu schulen. Die Mitarbeiter müssen nicht nur in der Lage sein, die KI-gestützten Systeme zu bedienen, sondern auch die durch KI bereitgestellten Daten und Empfehlungen verstehen und interpretieren können.

Kontinuierliche Verbesserung und Anpassung: Schließlich ermöglicht der Einsatz von KI in der Wartung eine kontinuierliche Verbesserung der Wartungsprozesse. KI-Systeme können aus jedem Wartungseingriff lernen, was zu einer immer genaueren Vorhersage von Problemen führt. Dieser selbstlernende Ansatz hilft, die Systeme stetig zu optimieren und an spezifische Maschinenumgebungen anzupassen.

Man kann also feststellen, dass der Einsatz von KI in der Wartung von Maschinen nicht nur dazu beiträgt, Stillstände zu vermeiden, sondern auch die Grundlage für eine effizientere, kosteneffektive und zukunftsorientierte Wartungsstrategie bildet. Das Beispiel zeigt, wie fortschrittliche Technologien eingesetzt werden können, um die Zuverlässigkeit und Verfügbarkeit von kritischen Maschinen und Anlagen zu verbessern. Dies ist auch ein wichtiges Forschungsthema.

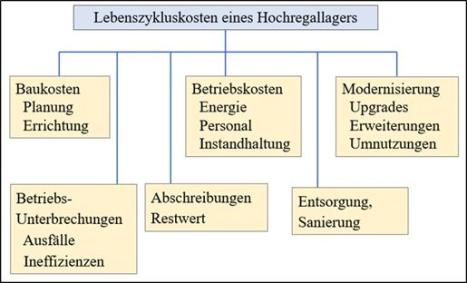

Lebenszykluskostenanalyse von Hochregallagern

Lebenszykluskosten

Eine Lebenszykluskostenanalyse (Life Cycle Cost Analysis, LCCA) von Hochregallagern ist ein umfassender Ansatz zur Bewertung der Gesamtkosten, die über die gesamte Lebensdauer einer Anlage anfallen. Diese Analyse hilft Entscheidungsträgern, die wirtschaftlichsten Optionen unter Berücksichtigung aller direkten und indirekten Kosten zu wählen. Hier sind die Hauptkomponenten einer solchen Analyse für Hochregallager.

Hautkomponenten - • Anfangsinvestitionen

Baukosten: Einschließlich des Erwerbs des Grundstücks, der Konstruktion des Lagers und der Installation spezialisierter Lagerausstattung wie automatisierte Lager- und Fördersysteme.

Ausrüstung und Technologie: Kosten für die Beschaffung und Implementierung von Lagerverwaltungssystemen (LVS), Robotik und Automatisierungstechnik.

Betriebskosten

Energieverbrauch: Kosten für Strom und andere Energiequellen, die für den Betrieb der Anlage und der automatisierten Systeme notwendig sind.

Personal: Löhne und Sozialleistungen für das Personal, das für die Überwachung, Wartung und Verwaltung des Lagers benötigt wird.

Wartung und Reparaturen: Regelmäßige Wartung und gelegentliche Reparaturen der Lagerausstattung und der Gebäudeinfrastruktur.

Modernisierungskosten

Upgrades: Kosten für die Aktualisierung von Soft- und Hardware, um mit technologischen Entwicklungen Schritt zu halten und Effizienz zu steigern.

Erweiterungen: Mögliche Kosten für die Erweiterung des Lagers oder für zusätzliche Ausrüstung, um die Kapazität zu erhöhen oder auf veränderte Geschäftsanforderungen zu reagieren.

Betriebsunterbrechungen

Ausfallzeiten: Kosten, die durch geplante oder ungeplante Stillstände entstehen, inklusive potenzieller Umsatzverluste.

Ineffizienzen: Kosten durch ineffiziente Abläufe oder veraltete Technologien, die die Produktivität beeinträchtigen.

Analytische Methoden

Bei der Durchführung einer Lebenszykluskostenanalyse werden häufig Diskontierungstechniken verwendet, um zukünftige Kosten und Einnahmen auf ihren gegenwärtigen Wert zu normieren. Dies hilft, Entscheidungen auf einer konsistenten finanziellen Basis zu treffen. Wichtige Faktoren wie Inflationsraten, Diskontierungsraten und die erwartete Lebensdauer der Anlage fließen in diese Berechnungen ein. Durch die ganzheitliche Betrachtung der Lebenszykluskosten können Unternehmen fundierte Entscheidungen treffen, die nicht nur die unmittelbaren, sondern auch die langfristigen finanziellen Auswirkungen ihrer Investitionen berücksichtigen. Dies ist besonders wichtig bei so kapitalintensiven Investitionen wie Hochregallagern, wo die Anfangsinvestitionen hoch sind, die Betriebskosten aber durch effiziente Prozesse und moderne Technologien optimiert werden können.

Ersatzteilmanagement

Die Verwaltung von Ersatzteilen ist ein wesentlicher Aspekt der Lebenszykluskostenanalyse und des Betriebsmanagements von Hochregallagern. Ersatzteile sind entscheidend für die Aufrechterhaltung der Betriebsbereitschaft und Effizienz des Lagers. Dabei muss entschieden werden, ob Ersatzteile und Wartungsarbeiten in Eigenleistung oder durch externe Dienstleister gehandhabt werden. Hier einige detaillierte Überlegungen und Beispiele:

Wichtige Ersatzteile für Hochregallager

Regalbediengeräte (RBG): Motoren, Sensoren, Steuerungen und andere mechanische Komponenten, die für die Bewegung der RBGs notwendig sind.

Förderbänder und Rollenbahnen: Rollen, Riemen, Antriebseinheiten und Schalter, die regelmäßig auf Verschleiß geprüft und ersetzt werden müssen.

Paletten und Behälter: Diese werden oft ausgetauscht oder repariert, um die Integrität der Lagergüter sicherzustellen.

Software und Steuerungssysteme: Ersatz von Hardwarekomponenten wie Servern und Datenbanksystemen, die für das Lagerverwaltungssystem (LVS) kritisch sind.

Sicherheitssysteme: Ersatz von Kameras, Zugangskontrollen und anderen Sicherheitskomponenten.

Eigenleistung vs. Fremdlestung bei der Ersatzteilhaltung - Vorteile der Eigenleistung:

Kontrolle: Die direkte Kontrolle über Wartungs- und Reparaturprozesse kann höhere Anpassungsfähigkeit und sofortige Reaktionsfähigkeit bei Ausfällen ermöglichen.

Kostenersparnis: Langfristig können Kosten gespart werden, indem man auf externe Servicegebühren verzichtet und eigene Mitarbeiter schult.

Wissensaufbau: Die Entwicklung interner Kompetenzen fördert tiefere Kenntnisse über die spezifischen Systeme und Prozesse des eigenen Lagers.

Nachteile der Eigenleistung:

Anfangsinvestitionen: Hohe Anfangsinvestitionen für Schulungen und möglicherweise spezielle Ausrüstungen sind erforderlich.

Ressourcenbindung: Personalressourcen müssen dauerhaft für Wartungsaufgaben abgestellt werden, was besonders bei kleineren Betrieben eine Herausforderung darstellen kann.

Vorteile der Fremdleistung:

Expertise: Spezialisierte Dienstleister verfügen oft über tiefgreifendes, aktuelles Wissen und Erfahrung mit neuesten Technologien und Praktiken.

Skalierbarkeit: Externe Dienste können flexibel nach Bedarf in Anspruch genommen werden, was besonders bei saisonalen Schwankungen vorteilhaft ist.

Bewertung im Kontext von Hochregallagern

Die Entscheidung zwischen Eigen- und Fremdleistung hängt stark von der Größe des Unternehmens, der Komplexität des Hochregallagers und der Verfügbarkeit qualifizierten Personals ab. Große Unternehmen mit umfangreichen Ressourcen könnten von einer internen Wartungsabteilung profitieren, die speziell geschult ist, um mit den technischen Anforderungen des Lagers umzugehen. Kleinere Betriebe oder solche, die Flexibilität bevorzugen, könnten hingegen von der Expertise und den skalierbaren Ressourcen externer Dienstleister profitieren. Letztlich sollten alle diese Überlegungen in eine umfassende Lebenszykluskostenanalyse einfließen, um sicherzustellen, dass die gewählte Strategie die Gesamtbetriebskosten minimiert und gleichzeitig die Betriebsbereitschaft und Effizienz des Lagers maximiert.