Korrektive Instandhaltung

Facility Management: Lagerimmobilien » Grundlagen » Instandhaltung » Korrektive

Maßnahmen bei ungeplanten Schäden im Lagerbetrieb

Bislang haben wir im Wesentlichen die Ausführungen auf die präventive Instandhaltung konzentriert. In diesem Abschnitt wollen wir uns damit beschäftigen, was gemacht werden muss, wenn plötzliche, ungeplante Ereignisse eintreten. Das bedeutet, es sind entweder durch Kontrollen oder sporadisch Beschädigungen an den Regalen festgestellt worden. Beispielhaft wollen wir dies behandeln mithilfe der Schäden an Palettenregalträgern.

Sicherheitsregeln im Facility Management

Regeln für die Beurteilung von Beschädigungen an Palettenregalträgern

Ein Palettenregalträger im Kontext eines Hochregallagers bezeichnet ein Element des Regalsystems, das speziell dafür ausgelegt ist, Paletten zu tragen und zu lagern. Diese Träger sind in der Regel metallene oder stählerne Schienen oder Balken, die in den Regalstrukturen horizontal angeordnet sind. Auf ihnen werden die Waren, die auf Paletten gestapelt sind, abgestellt. Die Konstruktion der Palettenregalträger ist so gestaltet, dass sie das Gewicht der gelagerten Güter sicher tragen können und eine einfache Handhabung durch Gabelstapler oder automatisierte Fördersysteme, wie Regalbediengeräte, ermöglichen. Sie spielen eine wesentliche Rolle in der effizienten Nutzung des Raumes und der Organisation in Hochregallagern.

Reaktive Instandhaltung

Reaktive Instandhaltung wird erforderlich, wenn bei Inspektionen oder im Betrieb Schäden festgestellt werden, die die Sicherheit und Funktionalität der Lagerregale gefährden könnten. Dazu zählen unzulässige Durchbiegungen oder bleibende Verformungen eines Palettenträgers. Folgendes Vorgehen beschreibt die wesentlichen Schritte und Maßnahmen:

Identifikation der Durchbiegung:

Elastische Durchbiegung: Unter normalen Belastungen kehrt ein Träger nach Entlastung in seine ursprüngliche Form zurück. Diese Art der Durchbiegung ist unkritisch.

Bleibende (unelastische) Verformung: Entsteht durch Überlastung oder Stoßeinwirkungen. Diese Verformung verschwindet nicht nach Entlastung und weist auf einen kritischen Zustand hin.

Bewertung des Schadens

Vertikale Verformung: Eine bleibende Verformung darf maximal 20 % der normalen Durchbiegung unter voller Arbeitslast betragen.

Überschreitet die Verformung diesen Wert, muss der Träger entlastet und ein fachmännischer Rat vom Lieferanten eingeholt werden.

Horizontale Verformung: Bleibende horizontale Verformungen werden an der Ober- oder Unterkante des Trägers gemessen und dürfen maximal 50 % der normalen vertikalen Durchbiegung betragen.

Bei Überschreitung ist der Träger ebenfalls zu entlasten und der Lieferant zu kontaktieren.

Inspektion der Anschlussteile

Verformte Anschlusslaschen: Bei sichtbaren Schäden oder Verformungen sind die Laschen zu entlasten und ein Experte hinzuzuziehen.

Schweißnähte: Anzeichen von Rissen in den Schweißnähten zwischen Träger und Anschlusslasche sind nicht zulässig.

Betroffene Bauteile müssen umgehend entlastet und der Lieferant kontaktiert werden.

Maßnahmen zur Schadenbehebung

Austausch beschädigter Bauteile: Reparaturen sind grundsätzlich nicht zulässig, es sei denn, sie werden ausdrücklich vom Lieferanten genehmigt.

Beschädigte Bauteile sollten aufgrund der schwer kontrollierbaren Materialeigenschaften (z. B. kaltverformter Materialien) bevorzugt ausgetauscht werden.

Inspektion und Beurteilung: Eine objektive Bewertung der Schadensgefahr und Einsturzrisiken durch den Sicherheitsbeauftragten ist unverzüglich nach Schadensentdeckung durchzuführen.

Maßnahmen werden anhand eines definierten Inspektionsablaufplans eingeleitet.

Präventive Maßnahmen

Auswertung typischer Schadensmuster: Analysen sollen durchgeführt werden, um Schadensursachen zu identifizieren und zukünftige Vorfälle zu minimieren.

Inspektionsintervalle: Regelmäßige Inspektionen nach einem klar definierten Plan helfen, Schwachstellen frühzeitig zu erkennen und rechtzeitig gegenzusteuern.

Dieses Verfahren gewährleistet die Sicherheit der Lagereinrichtung und minimiert Ausfallzeiten durch effiziente und fachgerechte Behebung von Schäden.

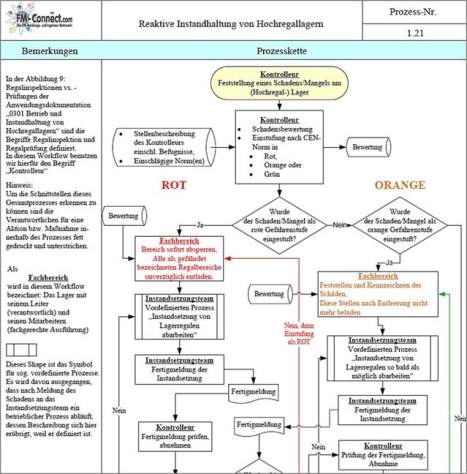

Reaktive Instandhaltung Hochregallager

Workflow Schadensklassifizierung (Ausschnitt)

Ablauf zur Identifikation und Bewertung von Schäden im Hochregallager mit abgestufter Maßnahmenplanung nach Gefährdungsstufe.

In einem Workflow haben wir diesen Prozess idealtypisch dargestellt. Er soll helfen, dass man bei der Prozessdarstellung„nicht bei Null“ anfangen muss, sondern bereits eine sinnvolle Basis hat, welche je nach objektkonkretem Bedarf durch Abänderung angepasst werden kann. Der Workflow ist in Microsoft VISO erstell, wird also als vsd-Datei, aber auch als pdf-Datei zur Verfügung gestellt.