Silobauweise

Facility Management: Lagerimmobilien » Technologien » Silobauweise

Effiziente Lagerlösung durch Regalkonstruktion als Gerüst

Bei der Silobauweise dient die Regalkonstruktion gleichzeitig als tragendes Gerüst für Wände und Dach. Dieses Design eliminiert die Notwendigkeit einer separaten Lagerhalle und ermöglicht eine schnelle und kosteneffiziente Errichtung des Lagers. Die Bedienung erfolgt vollständig automatisch durch Roboter und automatisierte Bediengeräte.

Hochregallagers im Facility Management

Unabhängig von der Größe oder dem Automatisierungsgrad gleichen sich Hochregallager im grundlegenden Aufbau:

Regalreihen und Gassen: Die Lagerfläche wird in Regalreihen aufgeteilt, zwischen denen Gassen für Förder- und Bediengeräte angelegt sind. Diese Anordnung ermöglicht es den automatischen Bediengeräten, jeden Lagerplatz direkt zu erreichen.

Einfachtiefe Lagerung: Dieses Prinzip besagt, dass jede Palette direkt vom Gang aus zugänglich ist, was die Komplexität der Lagerlogistik reduziert und eine schnelle Zugriffszeit auf die gelagerten Waren ermöglicht.

Die hochentwickelten Hochregallagersysteme sind ein entscheidender Faktor für die Effizienzsteigerung und Kostenreduktion in modernen Supply Chains und bieten Unternehmen die Flexibilität, auf veränderte Marktbedingungen schnell und effektiv zu reagieren.

Die Gestaltung von Hochregallagern muss verschiedene praktische Anforderungen berücksichtigen, um maximale Effizienz und Raumnutzung zu gewährleisten. Dabei spielt nicht nur die Art der Automatisierung eine Rolle, sondern auch die spezifische Anpassung an die vorhandenen Platzverhältnisse und logistischen Prozesse.

Doppeltiefe Lagerung

Die doppeltiefe Lagerung ist eine Antwort auf die Herausforderung begrenzter Grundflächen. Durch das Stapeln von Paletten in zwei Reihen hintereinander statt nur einer lässt sich die Lagerkapazität erheblich steigern.

Vor- und Nachteile:

Vorteile: Die Verdopplung der Lagerkapazität ohne die Notwendigkeit, die Grundfläche zu erweitern, macht diese Lösung besonders attraktiv für städtische Gebiete oder bei teurem Grundbesitz.

Nachteile: Ein wesentlicher Nachteil dieser Konfiguration ist die reduzierte Zugänglichkeit. Güter in der hinteren Reihe können nicht direkt erreicht werden, was den Einsatz von speziellen Regalbediengeräten (RBG) erfordert, die tief in die Regale eingreifen können. Dies kann die Kommissionierzeiten erhöhen und die Effizienz des Lagerbetriebs beeinträchtigen.

Vorzone in vollautomatisierten Hochregallagern

In vollautomatisierten Hochregallagern ist die Integration von manuellen und automatischen Prozessen entscheidend, um einen reibungslosen Ablauf zu gewährleisten. Die Vorzone spielt dabei eine zentrale Rolle.

Funktion und Aufbau:

Einlagerungs- und Auslagerungsbereich: Die Vorzone ist direkt vor den Regalreihen positioniert und dient als Schnittstelle zwischen den Lagerbereichen und anderen Teilen der Produktions- oder Versandkette. Sie besteht aus separaten Bereichen für die Einlagerung und Auslagerung von Gütern.

Übergang von manuell zu automatisch: In der Vorzone findet der Übergang von manuellen Prozessen, wie dem Be- und Entladen von LKWs, zu automatischen Prozessen statt. Hier übernehmen automatisierte Systeme wie Förderbänder und Regalbediengeräte die Waren, um sie im Lager zu verteilen oder für den Versand vorzubereiten.

Strategische Bedeutung der Vorzone

Effizienzsteigerung: Durch die Optimierung der Übergänge zwischen manuellen und automatisierten Prozessen können Zeitverluste minimiert und die Durchlaufzeiten verkürzt werden.

Flexibilität: Die Vorzone ermöglicht es, auf Schwankungen in der Produktionskette schnell zu reagieren, indem schnell auf Lagerbestände zugegriffen oder diese umgeschichtet werden können.

Sicherheit: Die klare Trennung von manuellen und automatisierten Bereichen kann auch die Sicherheit im Lager erhöhen, da Interaktionen zwischen Menschen und Maschine reduziert und kontrolliert ablaufen.

Einfluss der Lagergutgröße und -gewichte auf Bauweise und Statik

Definition und Herausforderungen: Die Größe und das Gewicht der Lagergüter haben einen entscheidenden Einfluss auf die Konstruktion und Statik von Hochregallagern. Schwerere und größere Güter erfordern robustere Lagerstrukturen mit verstärkten Regalsystemen und leistungsfähigeren Fördertechniken.

Beispiel aus der Praxis: In der Automobilindustrie, wo oft schwere Teile wie Motoren oder Karosseriebauteile gelagert werden, sind die Regalsysteme besonders stabil konstruiert. Die Stützen und Traversen dieser Regale sind oft aus verstärktem Stahl gefertigt, um die hohen Lasten sicher tragen zu können.

Anforderungen spezifischer Branchen und Produkte

Definition und Herausforderungen: Verschiedene Branchen stellen unterschiedliche Anforderungen an Hochregallager. So benötigen etwa Pharmaunternehmen klimakontrollierte Bereiche, während in der Lebensmittelindustrie oft kühlbare Lagerbereiche erforderlich sind.

Beispiel aus der Praxis: In der Pharmaindustrie muss die Lagerung unter strengen klimatischen Bedingungen erfolgen, um die Wirksamkeit der Produkte zu gewährleisten. Hochregallager in dieser Branche sind daher oft mit fortschrittlichen HVAC-Systemen (Heating, Ventilation, and Air-Conditioning) ausgestattet.

Erarbeitung von maßgeschneiderten Lagerhaltungslösungen

Definition und Herausforderungen: Die Entwicklung maßgeschneiderter Lagerlösungen erfordert eine genaue Analyse der Kundenbedürfnisse und der spezifischen Produkteigenschaften, um eine optimale Lagerhaltung und Logistik zu gewährleisten.

Beispiel aus der Praxis: Ein Online-Einzelhändler benötigt ein Lagerhaltungssystem, das eine schnelle Kommissionierung und Versand von Produkten verschiedener Größen und Formen ermöglicht. Dafür wurde ein Hochregallager entwickelt, das automatisierte Kommissionierroboter verwendet, die Produkte effizient sortieren und verpacken.

Zusammenfassend lässt sich sagen, dass die sorgfältige Planung und Implementierung von doppeltiefer Lagerung und effektiven Vorzonen wesentlich zur Leistungsfähigkeit von Hochregallagern beiträgt. Sie ermöglichen es Unternehmen, auch unter beengten Platzverhältnissen oder bei hohen Durchsatzanforderungen effizient und sicher zu operieren.

Zusammenhang zwischen Bedarfsträger und Lösungskonzept

Zum Thema Hochregallager und dessen Anpassung an unterschiedliche Bedarfsträger und deren spezifischen Anforderungen, werden Ausarbeitungen zu den genannten Teilthemen geliefert und nach Möglichkeit praxisnahe Beispiele gebracht. Hochregallager sind, wie bereits ausgeführt, maßgeschneiderte Lagerlösungen für die spezifischen Anforderungen verschiedener Branchen. Sie optimieren die Lagerung, Handhabung und den Zugriff auf Produkte, was insbesondere in Branchen mit hohen Durchsatzraten oder speziellen Lagerbedingungen unerlässlich ist.

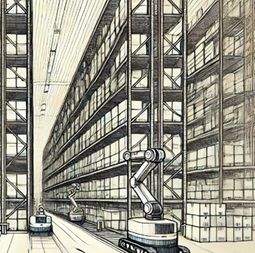

Kommissionierroboter (Skizze)

Diese Beispiele zeigen, wie die spezifischen Anforderungen verschiedener Produkte und Branchen die Ausgestaltung von Hochregallagern beeinflussen können. Durch die Integration von technologischen Lösungen und angepassten Bauweisen lassen sich effiziente und sichere Lagerbedingungen schaffen.